Kraftsensoren, Kraftmesszellen und Kraftaufnehmer

Biegebalken, Kraftmessdosen und S-Beam Kraftaufnehmer mit DMS-Messtechnik

Ratgeber Kraftsensoren

Inhalt

Wirkprinzip von Kraftaufnehmern

Kraftaufnehmer bestehen in ihrer Messkette zur Krafteinleitung aus einem mechanischen Verformungskörper, einem mechanisch-elektrischen Umformer (Sensorelement) und einem nachfolgenden elektrischen Verstärker zur Aufbereitung des gemessenen Signals.

Die Wirkungsweise ist grundsätzlich bei allen Kraftsensoren gleich und bildlich gesprochen veranschaulicht eine Biegefeder (Verformungskörper) das Prinzip am besten: Es wird eine Kraft auf einen Verformungskörper ausgeübt, auf dem Bereiche von Stauchungen und Dehnungen entstehen. Auf diesem Körper sind Sensorelemente angebracht, die diese Formveränderungen detektieren, in elektrische Signale umwandeln und zur Verarbeitung weitergeben. Um ein gleichsam exaktes Ergebnis zu erhalten, sind die Verformungswege konstruktiv möglichst klein zu halten.

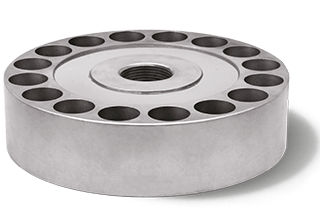

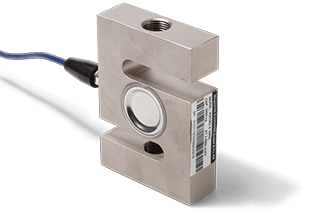

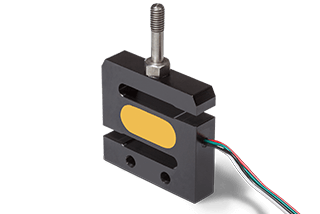

Je nach Applikation und den zu messenden Kräften werden Verformungskörper in den konstruktiven Designs

- Biegebalken

- S-Beam

- Messdosen

verwendet. Das Design und das Material bestimmen maßgeblich die Eigenschaften eines Kraftsensors und allem voran die Nennkraft.

DMS-Sensor-Technologie

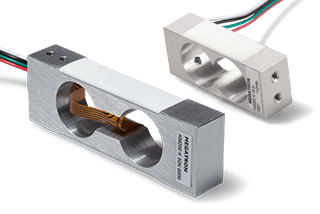

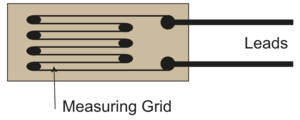

Bei einem Kraftaufnehmer ist der Messkörper entscheidend für die Güte in der Messkette. Denn dieser erfährt durch die Krafteinleitung Stauchungen und Dehnungen. Aber im Grunde ist nur ein kleiner Teil eines Kraftaufnehmers der eigentliche Kraftsensor. Zur Detektion der Kräfte werden nur an bestimmten Stellen des Verformungskörpers Sensorelemente, sogenannte Folien-Dehnungs-Mess-Streifen oder kurz DMS angebracht. Diese DMS (mechanisch - elektrische Umformer) konvertieren mechanische Dehnungen und Stauchungen im Verformungskörper in elektrisch messbare Signale.

Die DMS bestehen aus einem hauchdünnen metallischen Widerstandsgitter und werden mit einer isolierenden Trägerfolie auf den Messkörper in der Wheatstone-Brückenschaltung (vier DMS-Elemente) an den berechneten Dehnungs- und Stauchungszonen aufgeklebt: Zwei Elemente detektieren die Dehnung, zwei die auftretende Stauchung. Mittels einer Speisespannung werden die DMS-Elemente versorgt. Erfährt der Messkörper eine Dehnung / Stauchung, ändert sich der Widerstand im DMS-Gitter und somit die Ausgangsspannung.

Da sich die Widerstandsänderungen in wenigen mV/V Bereichen befinden, wird in der nachfolgenden Verstärkerschaltung das Spannungssignal zur Weiterverarbeitung aufbereitet.

Vorteile der DMS-Technologie:

- Sehr hohe Genauigkeit

- Höchst robust

- Hervorragend geeignet bei dynamischen Lastwechsel

- Extrem hohe Langzeitstabilität

- Bewährte Technologie

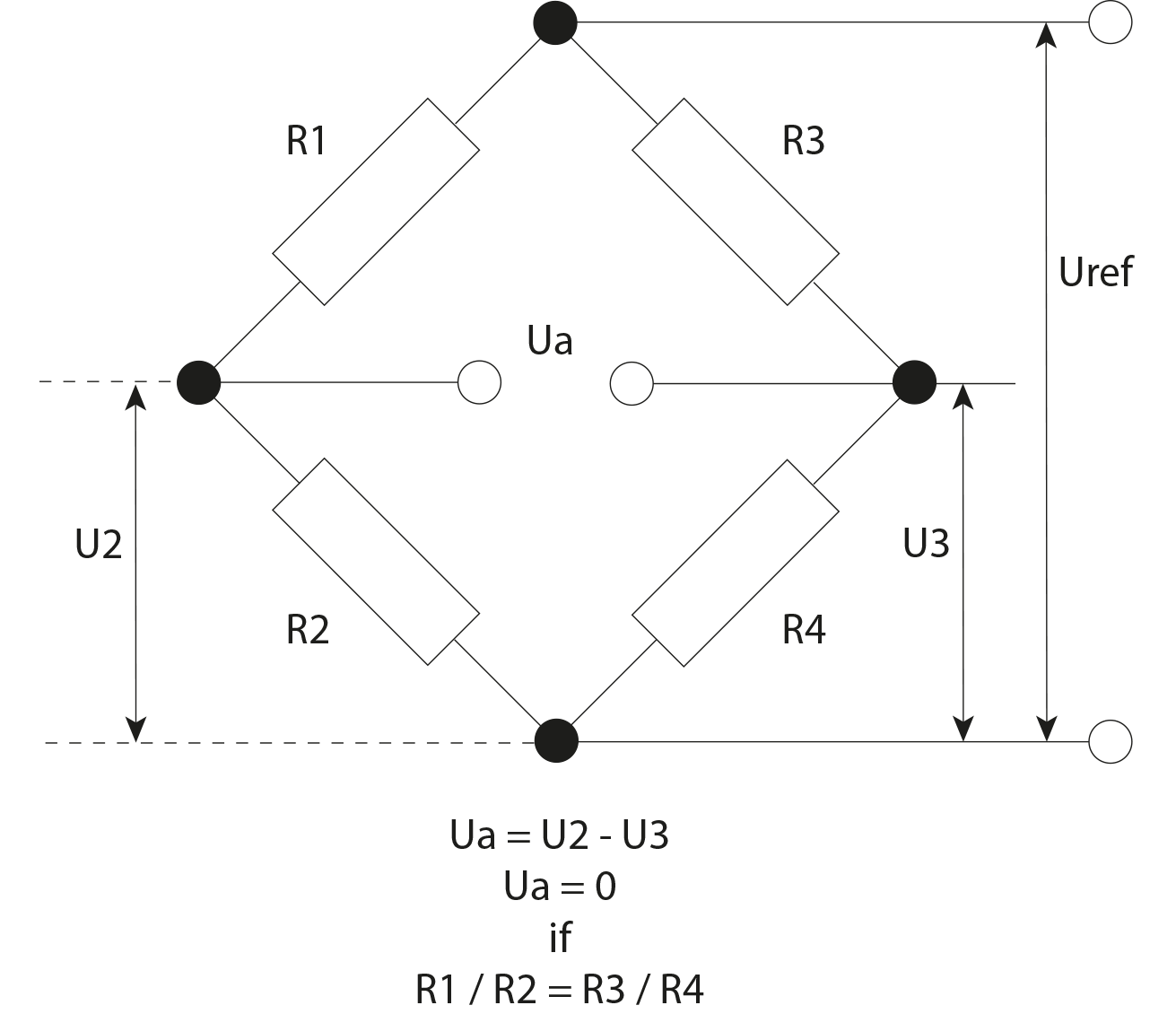

Wheatstone-Brückenschaltung

Bei einem unbelasteten Messkörper mit abgeglichener DMS-Brückenschaltung beträgt die Ausgangsspannung Null Volt. Da ein Messkörper zum Beispiel auf Temperaturänderungen mit Dehnung und Stauchung reagiert, unterdrückt die Wheatstone-Brückenschaltung diese Temperatureinflüsse in einem sehr guten Maß. Die sogenannte scheinbare Dehnung hat in dieser Art der Beschaltung kaum Einfluss auf den Nullpunkt. Da hinsichtlich Betrag und Richtung jedes der beiden DMS-Paare (ein Paar für Stauchung / ein Paar für Dehnung) eine beinahe identische Widerstandsänderung erfährt, ergibt sich in der Summe nahezu keine Ausgangssignal-Änderung. Auch unerwünschte mechanische Biegemoment- oder Querkrafteinflüsse diagonal zur Messrichtung kompensiert die Symmetrie der DMS-Brückenschaltung in einem gewissen Grad.

Die Ausgangsspannung Ua ist gleich null, wenn das Verhältnis der Widerstände beider Brückenzweige gleich ist. Bestehen diese Widerstandsverhältnisse, dann wird die Brücke als abgeglichen bezeichnet. Ua liegt in der Größenordnung weniger Millivolt [mV], daher werden die elektrischen Signale in der Einheit Millivolt pro Volt [mV/V] angegeben.

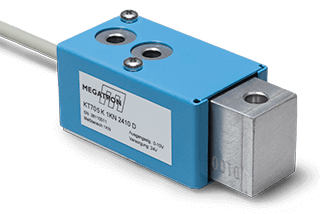

Messverstärker (integriert oder extern) und Kalibrierung

Besonders hervorzuheben sind dabei unsere KT-Versionen. Diese Kraftaufnehmer werden mit einem integrierten Messverstärker im Sensorgehäuse angeboten und werksseitig kalibriert. Damit entfallen Verdrahtungsarbeiten zwischen Kraftsensor und Messverstärker sowie zeitintensive Abstimmungsarbeiten zwischen Sensor und Verstärker. Man erhält in einer Einheit ein stabiles Signal, welches ansonsten im mV/V Bereich liegt.

Alle Kraftaufnehmer mit eingebauter Elektronik oder mit normiertem Ausgang werden werksseitig in gewünschter Kraftrichtung in Newton kalibriert. Entsprechend der angegebenen Einbaulage (stehend oder hängend) oder der Lastvorzugsrichtung (Druck oder Zugkräfte) wird ein Abgleich des Nullpunktes und des Kennwertes vorgenommen.

Für Sensoren ohne integrierten Messverstärker werden deshalb externe Messverstärker wie unsere IMA2DMS angeboten.

Einbauhinweise

Für den fehlerfreien und sicheren Einbau von Kraftaufnehmern sind einige wichtige Grundregeln zu beachten.

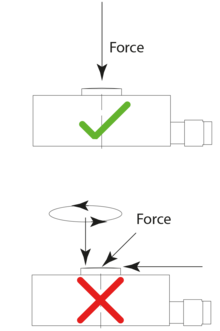

Krafteinleitung: Kräfte immer lotrecht und punktgenau ein- und ableiten

Die Messkraft muss möglichst genau in Messrichtung des Kraftaufnehmers wirken. So bilden die aufgebrachte Last und der Kraftaufnehmer eine durchgängige Kraftwirkungslinie. Bei zusammengesetzten Lastkräften ist die tatsächliche Kraftwirkungslinie (resultierender Kraftvektor) zu bestimmen und der Aufnehmer entsprechend auszurichten. Anders angreifende Komponenten, wie außermittige Belastung, Querkräfte oder Torsionsmomente sind Störgrößen und verfälschen das Messsignal. Zusätzlich kann der Federkörper dadurch irreversibel verformt werden. Verformungen oder mechanische Anpassungen (z. B. selbst getätigte Bohrungen am Messkörper) sind bitte unbedingt zu unterlassen!

Absturz-, Überlast-, Bruchsicherung

Bei der Auslegung von Vorrichtungen zur Kraftmessung ist die angegebene Nennkraft unbedingt einzuhalten, um Messunsicherheiten bzw. im Grenzfall eine Zerstörung durch irreversible Verformung des Kraftaufnehmers auszuschließen.

Kann eine im Grenzfall auftretende Überlast durch den mechanischen Aufbau einer Kraftmesseinrichtung nicht ausgeschlossen werden, so sind entsprechende Vorrichtungen zum Schutz des Kraftsensors anzubringen. Bei Druckkräften können z.B. Stützen den Dehnungsbereich des Verformungskörpers begrenzen.

Besondere Aufmerksamkeit ist bei hängender Einbaulage eines auf Zugkraft belasteten Kraftaufnehmers geboten. Bei hängenden oder schwebenden Lasten müssen Vorkehrungen zur Sicherung der Last getroffen werden (z.B. durch parallel zum Kraftaufnehmer montierte Ketten oder Tragseile). Ansonsten besteht die Möglichkeit, dass der Messkörper bei Überlast „bricht / reißt“ und die Last herunterfällt.

Untergrundeigenschaften: Stabile und solide Auflagefläche

Insbesondere für Kraftmessdosen gilt, dass für die Kraftmessung der Messkörper unter Beachtung der Befestigungshinweise auf einer soliden Plattform installiert werden muss. Ein Durchbiegen der Bodenplatte gilt es unbedingt zu vermeiden. Der für die Befestigung vorgesehene Unterbau sollte ausreichend groß dimensioniert und eine möglichst ebene Montagefläche aufweisen.

Konstruktiv stabile Messkette bilden

Die Lastführung, Krafteinleitungskomponenten und der Kraftaufnehmer müssen starr, d.h. spielfrei miteinander verbunden sein. Bei beweglichen Einbaulagen, insbesondere auch bei hängender Montage in Zugrichtung, sind zur Krafteinleitung Gelenkköpfe oder Ringmuttern zu verwenden. Bei mehrachsigen Freiheitsgraden sollte eine kardanische Befestigung verwendet werden, um Messunsicherheiten als auch eine Zerstörung des Aufnehmers durch unzulässige Quer- und Seitenkräfte zu vermeiden.

Zugkraft und/oder Druckkraft

Vorzugsweise werden Kraftaufnehmer für eine Belastungsrichtung programmiert, d.h. für Zug- oder für Druckbelastung. Nur S-Beam-Kraftsensoren sind geeignet für Wechselbelastungen. Biegebalken und Messdosen sind in der Regel nur auf Druck belastbar (Krafteinleitung im Datenblatt beachten!). Kraftsensoren mit integrierter Elektronik sind nur in eine Richtung kalibriert, in Zug oder Druck.

Schock- und Vibration vermeiden

Schock- und Vibrationssignale beeinflussen das Messergebnis eines Kraftaufnehmers (Kraft F = Masse „m“ x Beschleunigung „b“) z.B. durch Überlagerung bei statischen Messungen. Die dabei auftretenden dynamischen Kräfte müssen bei der Auslegung von Messbereichen berücksichtigt - und eine Überlastung des Aufnehmers durch dynamische Lastwechsel vermieden werden. Die Resonanzfrequenz der verschiedenen Verformungskörper ist u.a. abhängig von der Masse und der Steifigkeit (mechanische Impedanz). Eine Vibrationsbelastung muss in ihrem Frequenzbereich deutlich unterhalb dieser Resonanzfrequenz liegen.

Kraftsensoren wandeln einwirkende Kräfte in elektrische Signale um. Dabei erfährt ein metallischer Federkörper je nach Kraftrichtung Dehnungen und Stauchungen, die von Sensorelementen elektrisch erfasst und zur Signalverarbeitung weitergeleitet werden. Unsere Kraftaufnehmer arbeiten alle auf Basis der bewährten DMS-Vollbrücken-Sensorik und liefern ein analoges Ausgangssignal in mV/V.

Die auf den Messkörper einwirkenden Kräfte dürfen die Nennkraft, für die der Kraftaufnehmer maximal ausgelegt ist, nicht überschreiten. Die Nennkraft wird durch die Steifigkeit des Messkörpers bestimmt. Die Steifigkeit des Messkörpers wird durch die Konstruktion und den Werkstoff definiert.

Wir bieten ein breites Spektrum an Standardsensoren für die Kraftmessung von kleinen Lasten bis zu mehreren hundert Kilonewton. Für die Realisierung spezieller Messaufgaben stehen Ihnen unsere langjährige Erfahrung und unser breites Applikations-Know-how für ein optimales Design-In zur Verfügung; und das bereits ab kleinen Stückzahlen.

EN

EN DE

DE ES

ES FR

FR IT

IT