Capteurs de force

Poutres de flexion, cellules de charge à bouton et cellules de charge de type S à jauges de contrainte

Guide des capteurs de force

Contenu

Principe de fonctionnement des capteurs de force

Les capteurs de force se composent, dans leur chaîne de mesure, d'un corps de déformation mécanique, d'un convertisseur mécanique-électrique (élément de détection) et d'un amplificateur électrique pour le traitement du signal mesuré.

Le mode de fonctionnement est fondamentalement le même pour tous les capteurs de force et, au sens figuré, c'est un ressort de flexion (corps de déformation) qui illustre le mieux le principe : une force est exercée sur un corps de déformation sur lequel apparaissent des zones de compression et de dilatation. Des éléments de détection sont placés sur ce corps, qui détectent ces changements de forme, les convertissent en signaux électriques et les transmettent pour traitement. Afin d'obtenir un résultat aussi précis que possible, il convient de réduire au maximum les distances de déformation par construction.

En fonction de l'application et des forces à mesurer, les corps de déformation sont conçus de la manière suivante

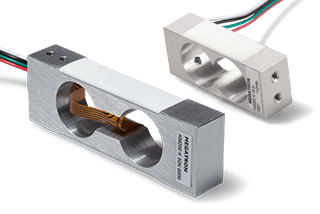

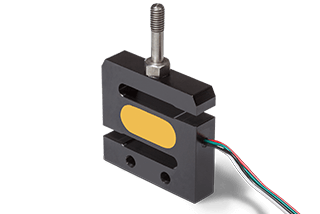

- Poutre de flexion

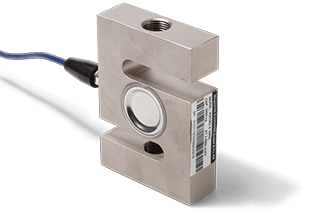

- Cellule de charge de type S

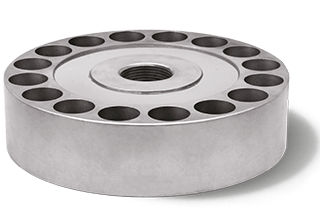

- Cellule de charge de bouton

sont utilisés. Le design et le matériau déterminent en grande partie les propriétés d'un capteur de force et surtout la force nominale.

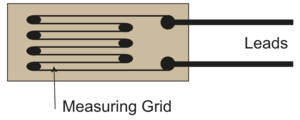

Technologie des capteurs à jauge de contrainte

Dans un capteur de force, l'élément de mesure est déterminant pour la qualité dans la chaîne de mesure. En effet, celui-ci subit des compressions et des dilatations dues à l'application de la force. Mais au fond, seule une petite partie d'un capteur de force est le capteur de force proprement dit. Pour détecter les forces, des éléments de détection, appelés jauges de contrainte à film ou DMS, sont placés uniquement à certains endroits du corps déformé. Ces jauges de contrainte (mécaniques - électriques) convertissent les allongements et les compressions mécaniques dans le corps déformé en signaux électriquement mesurables. Les jauges de contrainte sont constituées d'une grille de résistance métallique très fine et sont collées avec une feuille de support isolante sur le corps de mesure dans le circuit en pont de Wheatstone (quatre éléments de jauge de contrainte) dans les zones d'allongement et de compression calculées : deux éléments détectent l'allongement, deux la compression qui se produit. Les éléments de jauge de contrainte sont alimentés par une tension d'alimentation. Si l'élément de mesure subit un allongement / une compression, la résistance dans la grille de la jauge de contrainte varie et donc la tension de sortie. Comme les modifications de la résistance se situent dans des plages de quelques mV/V, le signal de tension est traité dans le circuit amplificateur suivant en vue d'un traitement ultérieur.

Avantages de la technologie des jauges de contrainte :

- Très grande précision

- Très robuste

- Excellent pour les variations de charge dynamiques

- Stabilité à long terme extrêmement élevée

- Technologie éprouvée

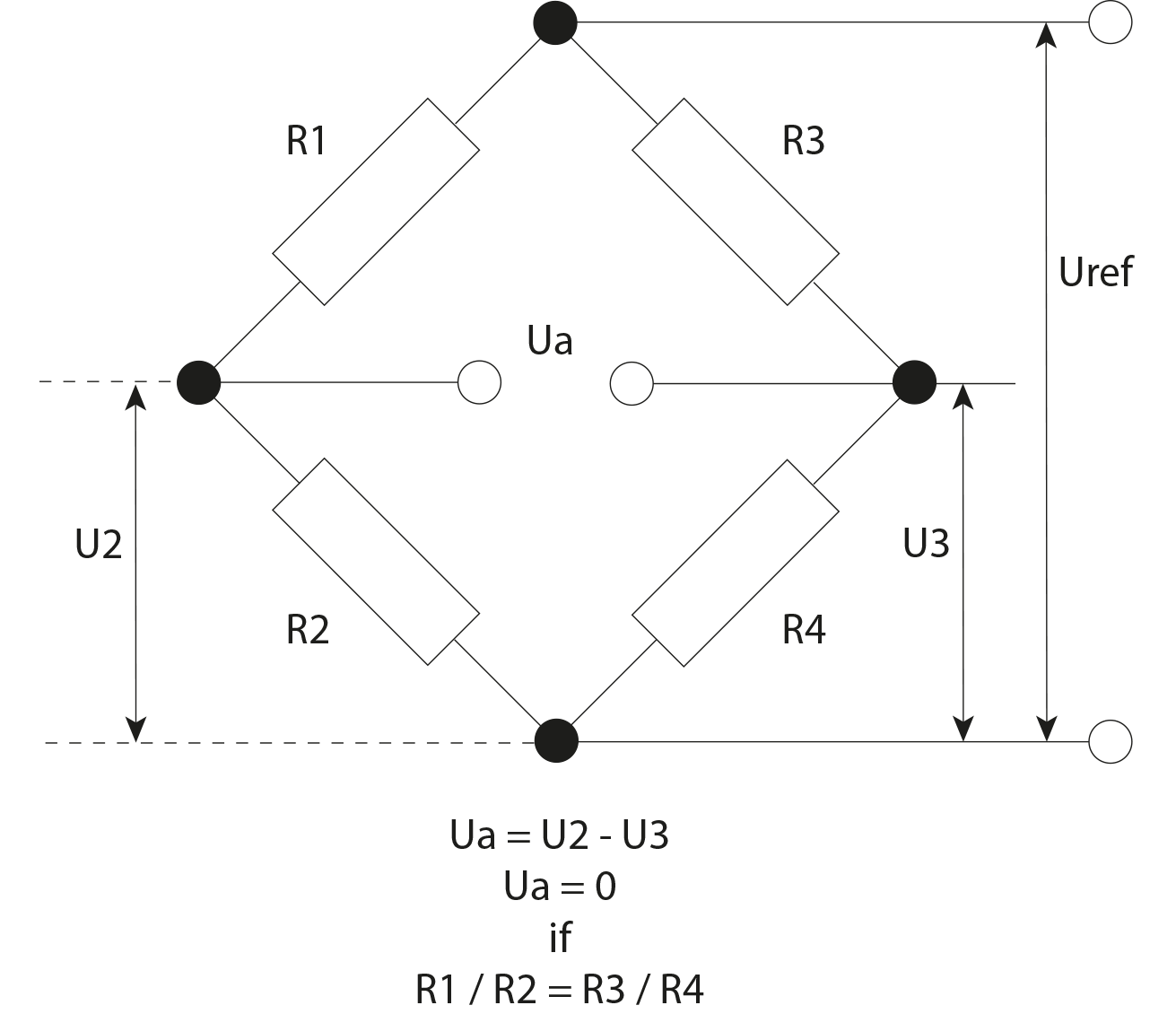

Circuit en pont de Wheatstone

Dans le cas d'un corps de mesure non sollicité avec un circuit en pont de jauges de contrainte équilibré, la tension de sortie est de zéro volt. Comme un corps de mesure réagit par exemple aux changements de température par une dilatation et une compression, le circuit en pont de Wheatstone supprime ces influences de la température dans une très bonne mesure. Dans ce type de circuit, l'allongement dit apparent n'a pratiquement aucune influence sur le point zéro. Étant donné que chacune des deux paires de jauges de contrainte (une paire pour la compression / une paire pour l'extension) subit une variation de résistance presque identique en termes d'amplitude et de direction, la somme des variations du signal de sortie est quasiment nulle. La symétrie du montage en pont des jauges de contrainte compense également, dans une certaine mesure, les influences mécaniques indésirables du moment de flexion ou de la force transversale en diagonale par rapport à la direction de mesure.

La tension de sortie Ua est nulle si le rapport des résistances des deux branches du pont est égal. Si ces rapports de résistance existent, le pont est dit équilibré. Ua est de l'ordre de quelques millivolts [mV], c'est pourquoi les signaux électriques sont exprimés en millivolts par volt [mV/V].

Amplificateur de mesure (intégré ou externe) et étalonnage

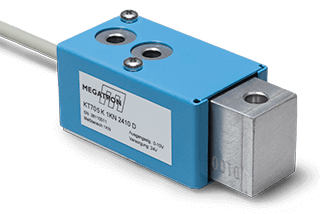

Nos versions KT sont particulièrement remarquables. Ces capteurs de force sont proposés avec un amplificateur de mesure intégré dans le boîtier du capteur et sont étalonnés en usine. Ainsi, les travaux de câblage entre le capteur de force et l'amplificateur de mesure ainsi que les travaux de réglage entre le capteur et l'amplificateur, qui prennent beaucoup de temps, sont supprimés. On obtient en une seule unité un signal stable qui, sinon, se situe dans la plage mV/V.

Tous les capteurs de force avec électronique intégrée ou avec sortie normalisée sont étalonnés en usine dans la direction de force souhaitée en newtons. En fonction de la position de montage indiquée (verticale ou suspendue) ou de la direction préférentielle de la charge (pression ou forces de traction), un ajustement du point zéro et de la valeur caractéristique est effectué.

Pour les capteurs sans amplificateur de mesure intégré, des amplificateurs de mesure externes tels que notre IMA2DMS sont donc proposés.

Instructions de montage

Pour une installation sans erreur et en toute sécurité des capteurs de force, il convient de respecter quelques règles de base importantes.

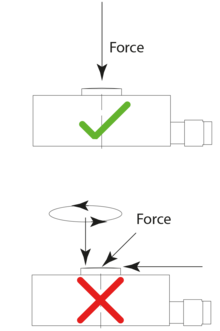

Application des forces : toujours appliquer et évacuer les forces perpendiculairement et avec précision

La force de mesure doit agir le plus précisément possible dans la direction de mesure du capteur de force. Ainsi, la charge appliquée et le capteur de force forment une ligne d'action de force continue. En cas de forces de charge composées, la ligne d'action réelle de la force (vecteur de force résultant) doit être déterminée et le capteur doit être orienté en conséquence. Les composants agissant différemment, tels que les charges excentrées, les forces transversales ou les couples de torsion, sont des grandeurs perturbatrices qui faussent le signal de mesure. De plus, le corps du ressort peut être déformé de manière irréversible. Les déformations ou les adaptations mécaniques (par exemple les perçages effectués soi-même sur le corps de mesure) sont à proscrire absolument !

Protection contre les chutes, les surcharges et les ruptures

Lors de la conception de dispositifs de mesure de force, la force nominale indiquée doit impérativement être respectée afin d'exclure les incertitudes de mesure ou, dans le cas limite, une destruction par déformation irréversible du capteur de force. Si la structure mécanique d'un dispositif de mesure de force ne permet pas d'exclure une surcharge survenant dans un cas limite, des dispositifs appropriés doivent être installés pour protéger le capteur de force. En cas de forces de compression, des supports peuvent par exemple limiter la zone de dilatation du corps de la déformation. Il convient de prêter une attention particulière à la position de montage suspendue d'un capteur de force soumis à une force de traction. Dans le cas de charges suspendues ou flottantes, des dispositions doivent être prises pour sécuriser la charge (par ex. au moyen de chaînes ou de câbles porteurs montés parallèlement au capteur de force). Dans le cas contraire, il est possible que l'élément de mesure "se brise / se déchire" en cas de surcharge et que la charge tombe.

Propriétés du support : Surface d'appui stable et solide

Pour les capteurs de force en particulier, l'élément de mesure doit être installé sur une plateforme solide en respectant les instructions de fixation. Il faut absolument éviter que la plaque de base ne fléchisse. Le support prévu pour la fixation doit être suffisamment grand et présenter une surface de montage aussi plane que possible.

Former une chaîne de mesure stable sur le plan de la construction

Le guidage de la charge, les composants d'introduction de la force et le capteur de force doivent être reliés entre eux de manière rigide, c'est-à-dire sans jeu. En cas de positions de montage mobiles, en particulier en cas de montage suspendu dans le sens de la traction, il convient d'utiliser des embouts à rotule ou des écrous à anneau pour l'introduction de la force. Pour les degrés de liberté multiaxiaux, il convient d'utiliser une fixation à la cardan afin d'éviter les incertitudes de mesure ainsi qu'une destruction du capteur par des forces transversales et latérales inadmissibles.

Force de traction et/ou de compression

Les capteurs de force sont de préférence programmés pour une direction de charge, c'est-à-dire pour une charge de traction ou de compression. Seuls les capteurs de force de type S sont adaptés aux charges alternées. En règle générale, les poutres de flexion et les cellules de charge à bouton ne peuvent être chargées qu'en compression (tenir compte de l'introduction de la force dans la fiche technique !) Les capteurs de force avec électronique intégrée ne sont étalonnés que dans une seule direction, en traction ou en compression.

éviter les chocs et les vibrations

Les signaux de choc et de vibration influencent le résultat de mesure d'un capteur de force (force F = masse "m" x accélération "b"), par exemple par superposition lors de mesures statiques. Les forces dynamiques qui en résultent doivent être prises en compte lors de la conception des plages de mesure - et une surcharge du capteur par des changements de charge dynamiques doit être évitée. La fréquence de résonance des différents corps déformables dépend entre autres de leur masse et de leur rigidité (impédance mécanique). Une charge vibratoire doit être nettement inférieure à cette fréquence de résonance dans sa plage de fréquences.

Les capteurs de force convertissent les forces en signaux électriques. Un corps élastique en métal subit alors des allongements et des compressions en fonction de la direction de la force, qui sont détectés électriquement par des éléments de détection et transmis au traitement du signal. Nos capteurs de force fonctionnent tous sur la base d'une technologie de capteurs à pont complet à jauges de contrainte éprouvée et fournissent un signal de sortie analogique en mV/V.

Les forces exercées sur l'élément de mesure ne doivent pas dépasser la force nominale pour laquelle un capteur de force est conçu au maximum. La force nominale est déterminée par la rigidité de l'élément de mesure. Le design et le matériau définissent à leur tour la rigidité de l'élément de mesure.

Nous proposons une large gamme de capteurs standard pour l'absorption de forces allant de petites charges à plusieurs centaines de kilonewtons. Pour la réalisation de tâches de mesure spéciales, nous mettons à votre disposition notre longue expérience et notre vaste savoir-faire en matière d'applications pour un design-in optimal ; et celà, même à partir de petites quantités.

EN

EN DE

DE ES

ES FR

FR IT

IT